关于线圈填充系数的误解

在电线圈领域中,工程师们对于填充因子存在着一个普遍的误解。这种误解经常导致对电线圈的整体效率和性能产生误解。我们必须解决这些误解,揭示填充因子的真正影响。

填充因子,在简单的术语中,指的是线圈内由导体材料(铜或其他替代材料)占据的空间比例。某些定义还包括绝缘层,这似乎会提高填充因子,但从我们的角度来看,这是没有意义的。然而,需要了解的是,较高的填充因子并不一定保证更好的性能。这是工程师常常陷入的误解之一。虽然高填充因子可能看起来很理想,但也需要考虑权衡。填充因子还会影响线圈的其他特性,如电感和电阻,显然还会影响生产成本。在某些情况下,根据具体应用的需求,选择较低的填充因子可能会更有优势。

填充因子对线圈性能的影响

第二个误解是填充系数只影响线圈的效率。实际上,填充系数对线圈的多个方面都有显著影响,包括其电感、电阻甚至是自发热。在线圈设计过程中忽视填充系数可能导致性能亚优化和潜在问题。为了实现高填充系数,工程师必须考虑多个影响因素。其中一个因素是导线直径和绝缘层厚度。导线的尺寸和绝缘层的厚度直接影响填充系数。在导线尺寸和填充系数之间取得平衡至关重要,同时确保适当的绝缘以实现最佳线圈性能。另一个需要考虑的因素是线圈绕制技术。不同的绕制技术对填充系数有不同的影响。手工绕制和机器绕制线圈之间的比较显示出实现的填充系数的差异。先进的绕制方法已经成为最大化填充系数和提高整体线圈性能的手段。

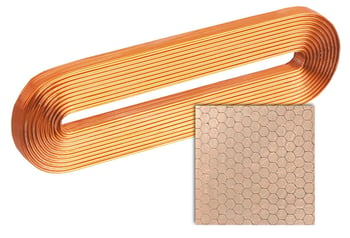

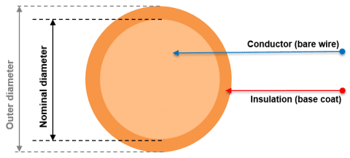

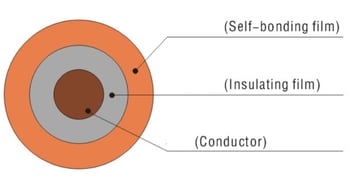

在确定填充因子时,检查是否只考虑了导体(铜)是非常重要的。包括绝缘层在内,数值当然会更高(左图,来源:Elektrisola)。采用自粘合漆包线时,由于附加的粘合层,导体的比例甚至更小(右图,来源:Ronsen)。

为什么在线圈设计中考虑填充因子至关重要

在线圈设计过程中填充因子的重要性不可低估。它在确定电磁线圈的功能方面起着至关重要的作用,设计过程中不应忽视。设计考虑因素,如空间限制,直接影响填充因子。在紧凑设计中最大化填充因子的技术是确保最佳性能的必要条件。此外,热量散发是一个必须与填充因子平衡考虑的关键因素。在保持高填充因子的同时管理热量问题的策略对于高效的线圈设计至关重要。

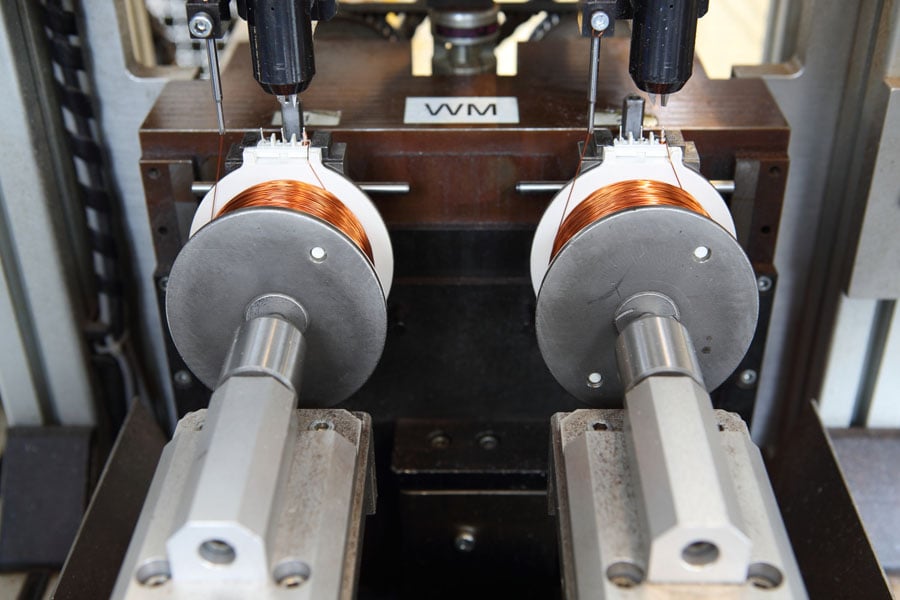

在线圈制造过程中,制造商面临实现最佳填充因子的挑战。精密绕线机械已成为实现高填充因子一致性的技术。绕线技术的进步为改进制造过程铺平了道路。质量控制和检验也在确保一致的填充因子方面起着至关重要的作用。测量和验证填充因子对于保持质量和防止可能影响线圈性能的变化至关重要。

在线圈制造中的良好填充因子是多少呢?

在电线圈制造中,工程师们必须考虑多种因素和技术,以实现电线圈的最佳填充因子。当谈到常见的圆线时,电线圈制造中的平均填充因子在40%至60%左右。然而,重要的是要注意,这只是一个大范围,可以根据具体的线圈及其预期用途而有很大的变化。有些线圈的填充因子可能较高,接近70%或更高,而其他线圈的填充因子可能较低,接近30%。对于应用于电机等机器的平面线制成的边缘绕线线圈,情况就不同了。

确定特定线圈的最佳填充因子涉及对各种因素进行仔细考虑。这些因素包括线圈的所需电气特性,可用空间限制以及填充因子与其他线圈特性之间的权衡。在追求较高的填充因子的同时,确保适当的散热、绝缘和整体线圈性能之间的平衡至关重要。

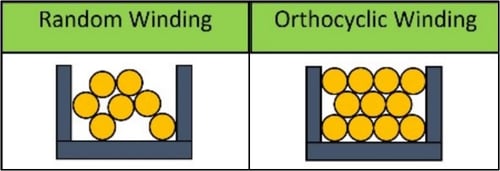

在自动化流程和大规模生产中,采用随机绕线是常见的解决方案,但其填充因子较正交层绕线较低。来源:Research and Innovation Actions (RIA)

在自动化流程和大规模生产中,采用随机绕线是常见的解决方案,但其填充因子较正交层绕线较低。来源:Research and Innovation Actions (RIA)

实现电线圈的最佳填充因子

在线圈制造中,常常希望实现超过60%的高填充因子,这样可以有效利用线圈内的空间并提高性能。实现如此高的填充因子可能具有挑战性,但已经发现一种有效的技术可以始终实现,即正交层绕线技术,尤其是在线圈的匝数低于500匝时。

正交层绕线是一种专门的技术,它通过精确地安排导线的特定模式来最大化填充因子。通过将导线精确地定位在特定的模式中,可以有效利用线圈内的空间,从而实现更高的填充因子。这种技术对于匝数较低的线圈尤为有益,因为它可以实现更紧密的绕线而不影响整体性能。

尽管正交层绕线是实现高填充因子的一种高效技术,但需要注意的是它可能并不适用于每种线圈设计。必须考虑到匝数、可用空间和特定的电气要求等因素。在某些情况下,可能需要采用其他绕线方法或进行设计修改以实现所需的填充因子。

正交层绕线的局限性有哪些?

正交层绕线由于导线的有效外径(包括铜和绝缘层)的变化而带来了许多挑战。随着匝数的增加,这些差异变得更加明显,最终使得层绕线变得不切实际。要实现成功的正交层绕线,需要开发一台配备摄像监控和规定线材供给的机器。然而,这种设置会大大减慢绕线过程,增加成本。此外,容差、温度差异和不同线材外径(从一批到另一批)等因素进一步复杂化了该过程。因此,随着匝数的增加,废线圈的生产变得更加普遍,使其不太具有成本效益性。

当匝数达到约1000匝时,正交层绕线变得具有挑战性。

即使只有一根导线在层内绕制不完美,它也会破坏后续层次的排列,导致绕线模式混乱。

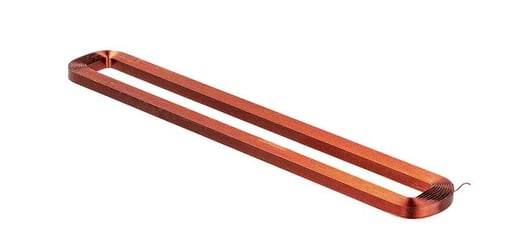

一个填充因子约为75%的完美正交层空气线圈。制造商:KUK集团

一个填充因子约为75%的完美正交层空气线圈。制造商:KUK集团

线圈填充因子的质量控制与检验

可以采用各种方法来测量和验证线圈的填充系数。一种常用的方法是使用精密测量工具,如卡尺或千分尺。使用这些工具可以精确测量线圈的尺寸,包括导电线所占的空间。通过将这些测量结果与所需规格进行比较,制造商可以确定填充因子,并在发现偏差时进行必要的调整。

另一种测量填充因子的方法是使用成像技术。先进的成像技术,如高分辨率相机或激光扫描仪,可以捕捉线圈的详细图像并分析导电线的分布。然后可以应用图像处理算法,根据导线在线圈中的覆盖范围计算填充因子。这种非接触式方法可快速、准确地评估填充系数,确保性能的一致性。

通过有效的质量控制和检测来保持稳定的填充系数,制造商可以确保他们的线圈符合所需的性能规格。这不仅提高了线圈的效率和可靠性,还有助于线圈应用的整体成功。只要适当注意质量控制和检验,制造商就能满怀信心地提供符合最高性能和可靠性标准的电线圈。

卷材生产中填充因数的展望和总结

展望未来,线圈设计和制造技术方面的持续研究和进步为填充因子的优化提供了令人振奋的机遇。材料和涂层方面的创新有望提高填充因子,进而改善线圈的性能和可靠性。计算建模和模拟在优化填充因子方面也发挥着至关重要的作用。虚拟原型使工程师能够对线圈设计进行微调,并克服与当前模拟技术相关的挑战。

总之,消除对线圈填充系数的误解至关重要。工程师必须明白,更高的填充系数并不总是意味着更好的性能。将填充因数与其他线圈特性结合起来考虑,对于优化效率和整体性能至关重要。通过考虑各种因素和技术,制造商可以在线圈制造过程中实现最佳填充系数。线圈设计和制造技术的不断进步为进一步优化填充因子提供了令人兴奋的可能性。通过利用这些先进技术,工程师可以最大限度地发挥线圈的潜力,为各种应用带来新的可能性。